行业趋势

2022年“工业互联网”已经连续5年被写入政府工作报告。随着工业互联网建设步伐的不断推进,工业检测也逐步向数据化、信息化、数字化和智能化转型升级。加上机器视觉技术在传统工业越来越普及,以AI等为主的高新技术手段逐步赋能工业检测领域,越来越多的企业开始部署AI智能工业检测平台。

AI智能工业检测平台是基于人工智能深度学习算法搭建的,集算法集成、模型训练、模型部署和检测业务输出四位一体,能够让工业用户更加方便、快捷的在生产流程中集成检测业务,推动传统制造业的智能化升级,通过AI智能工业检测平台进行工业检测已经成为大势所趋。

产线的多样性致部署繁琐

传统检测设备换产难

负样本稀缺难获取

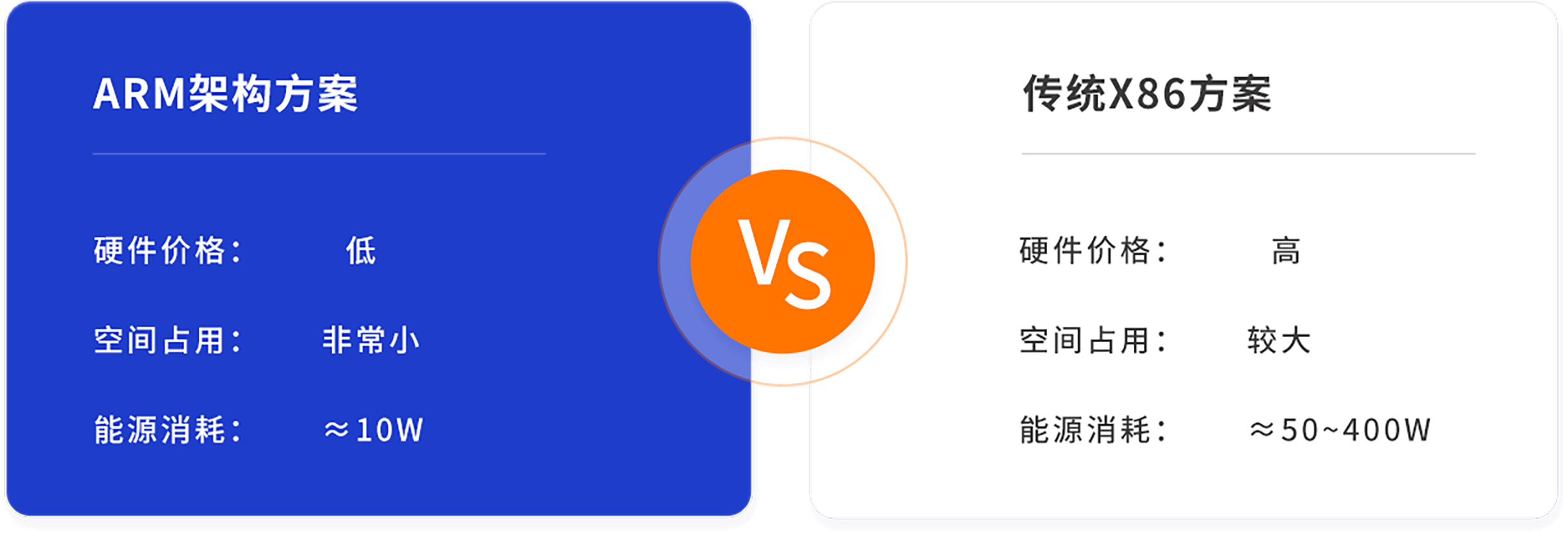

X86硬件成本高能耗大

方案概述

Aid-Industry解决方案,将从算法库集成,模型训练,边端部署,业务输出四大板块提供给客户一站式解决方案。同时适应主流ARM架构芯片厂商十多种不同的芯片型号,解决了传统机器视觉检测部署繁琐、构建繁杂的问题,只需简单调整,即可满足生产线转产需求。通过深度学习算法提取缺陷高维信息,在划伤、脏污、凹坑等表面缺陷 检测,DM码、二维码、OCR识别等信息识别一类的自动化项目上极具硬件成本和算法部署成本优势。

ARM软硬件,高性能低功耗

强大算法平台,算法复用率高

全新嵌入式设备,可最小化直接部署

正样本检测算法,高效验证落地

业务服务人性化,业务接口丰富

ARM软硬件支持

AidLux

AidLux集成了全球10大主流AI框架以及其各种科学计算库,开箱即用,并通过自动识别模型文件后缀名的方式实现模型框架的智能匹配,轻松构建AI开发部署环境,落地AI场景。充分释放CPU+GPU+NPU硬件算力,实现系统级智能加速。针对量化后的AI模型,开发者无需进行特别优化,通过Python调用AidLite API即可获得推理速度明显提升,带来极致的效率费用比优势。

硬件设备

全新嵌入式设备AidBox GS865:

对比传统工控机等方案,硬件价格低,能源消耗小;拥有更小巧的外观,空间占用小,嵌入式最小化,方便企业换产。

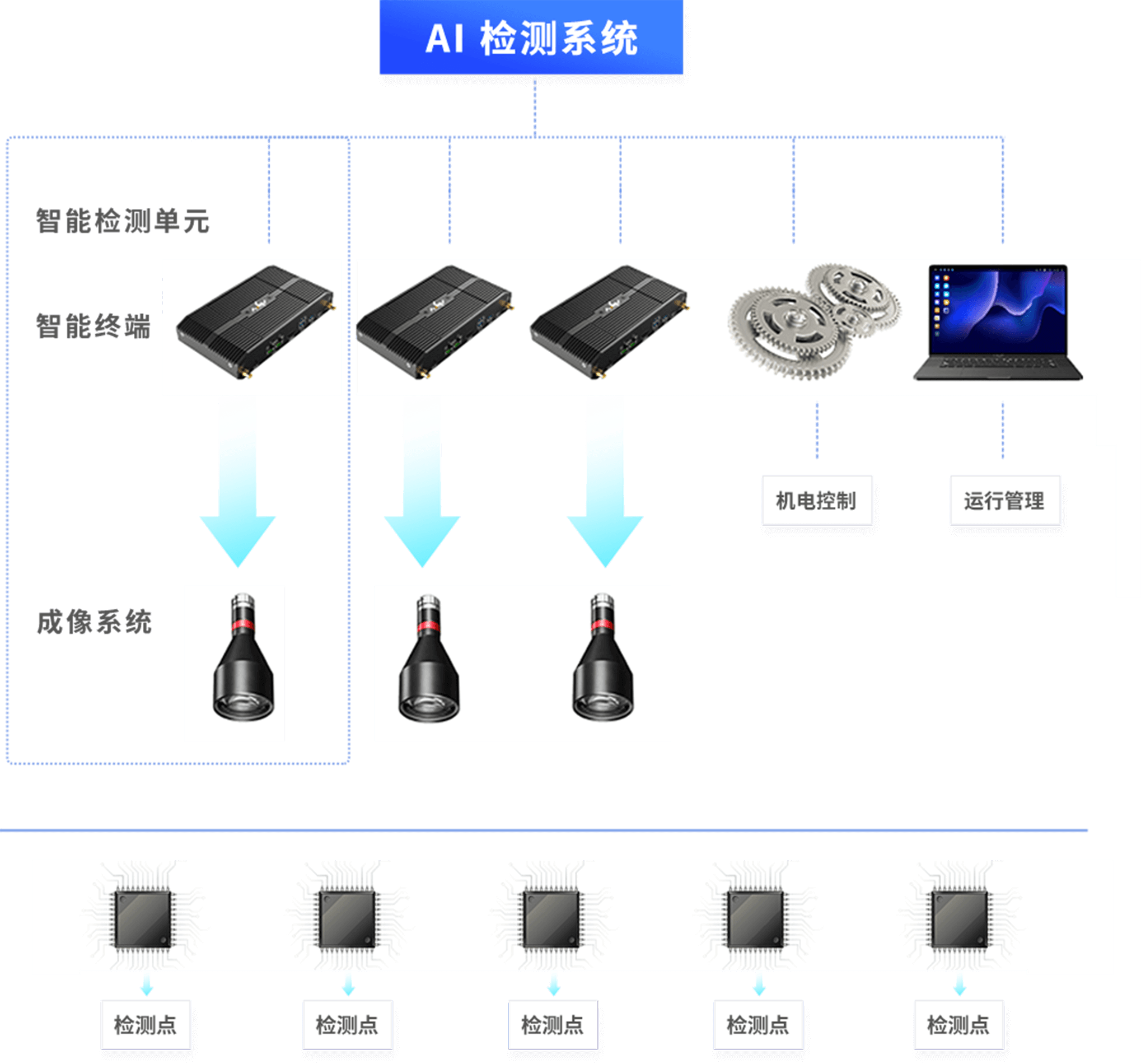

AI检测系统:

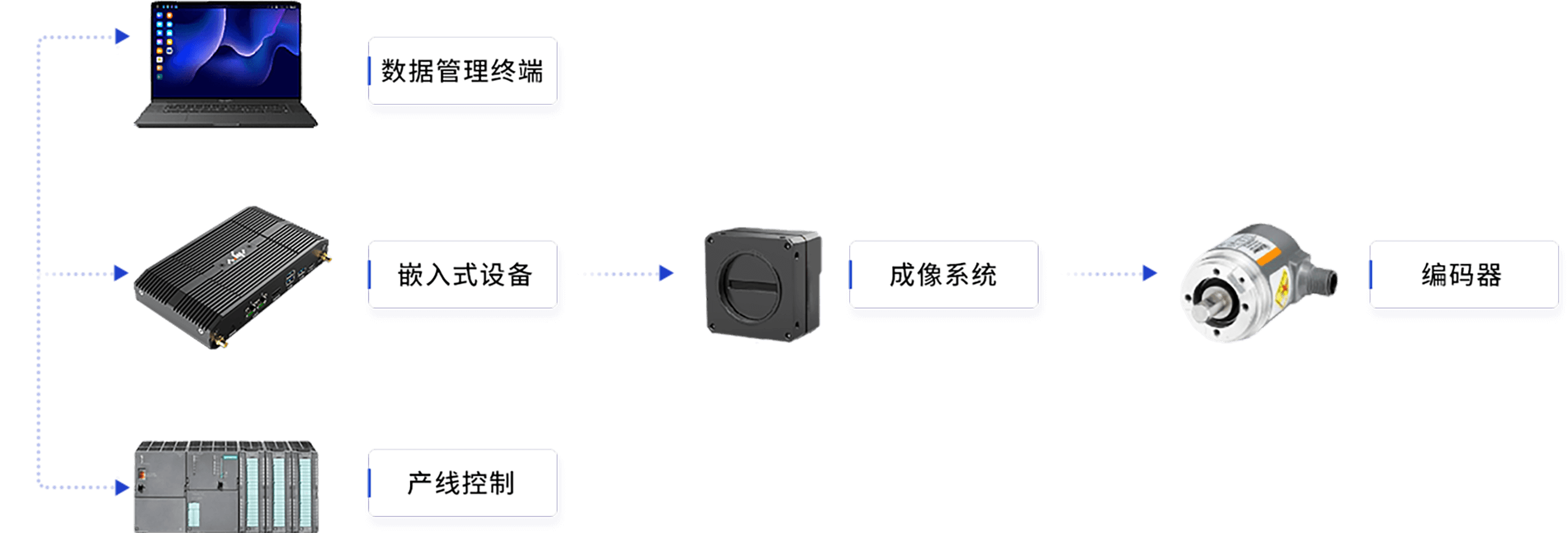

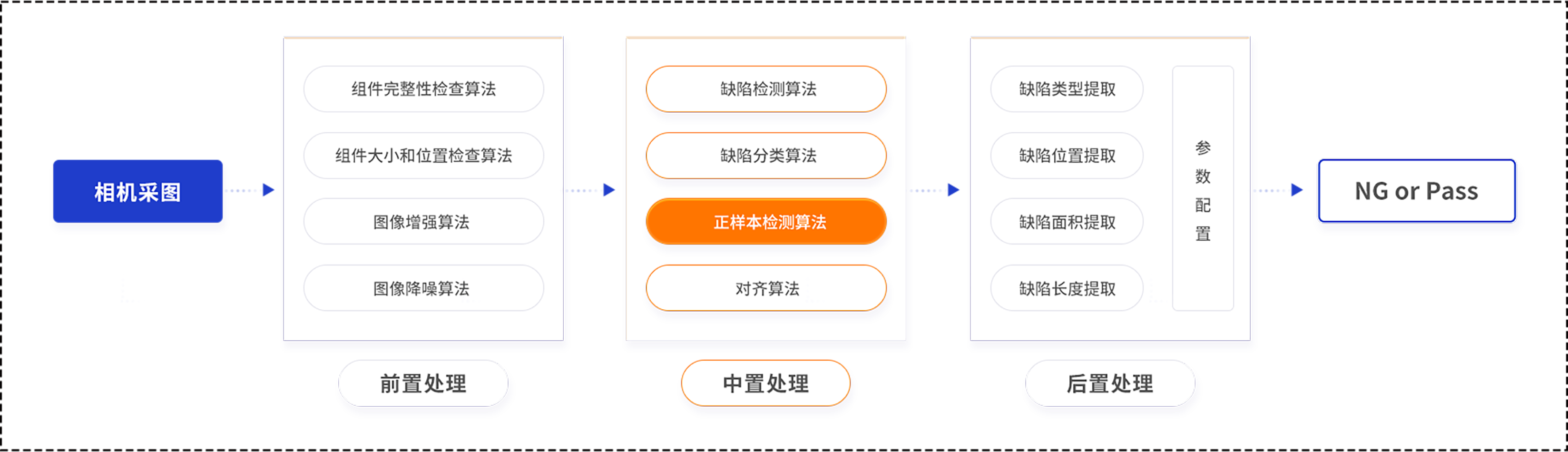

系统组成

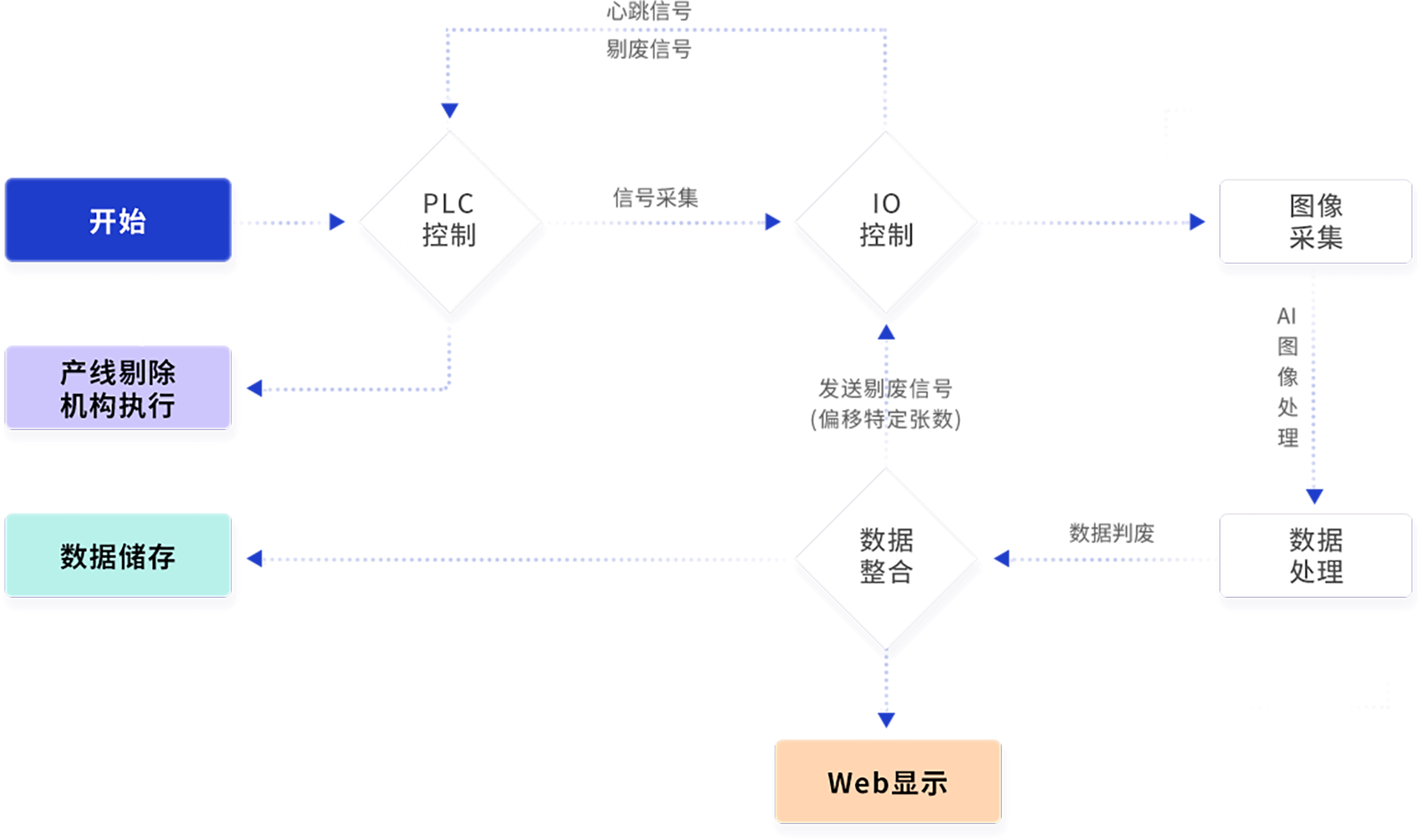

处理流程

强大算法支持

通用算法平台:

内置丰富算法:满足80%以上工业检测场景

算法复用率高:同类别检测,算法兼容性高,仅需微调或者直接训练新数据即可使用

支持跨行业、跨品类的检测算法训练,无需变更算法、无需更换设备、快速采样、训练、验证、部署

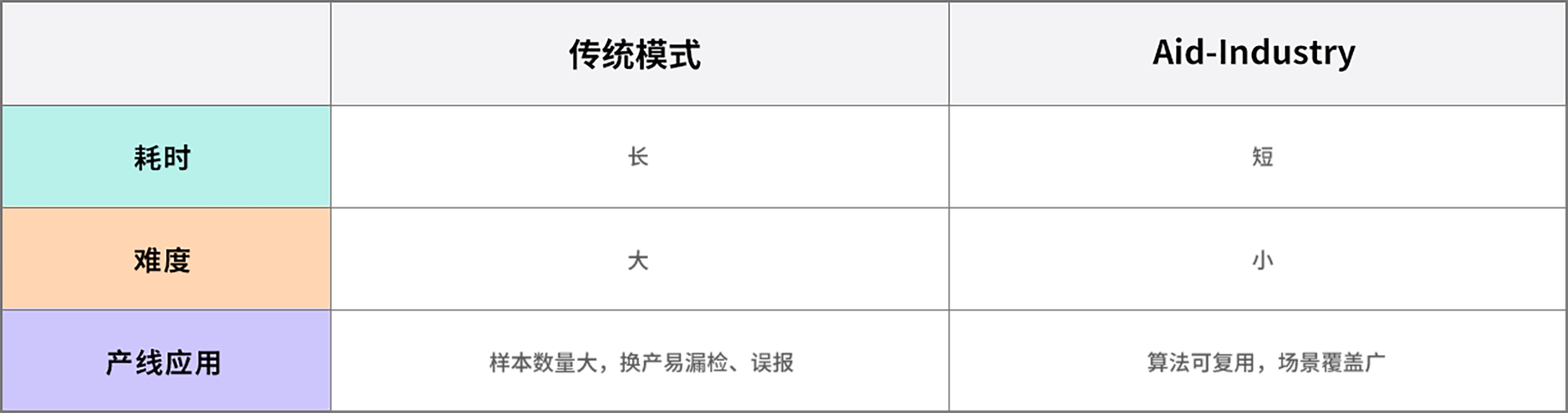

跨行业跨品类换产一步到位,对比传统模式优势明显

正样本算法:

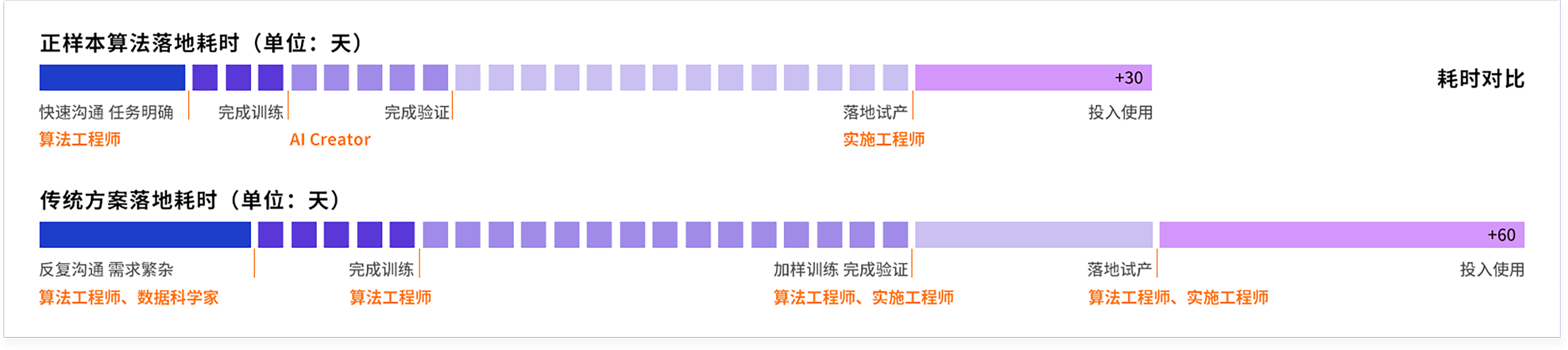

正样本算法高效验证,极致压缩项目落地周期。通过自主开发的正样本缺陷检测算法,解决负样本不够多、难以采集的问题,减少企业的沟通成本和人力成本,高效验证项目需求,极致压缩项目落地周期,最快3天验证客户模型。

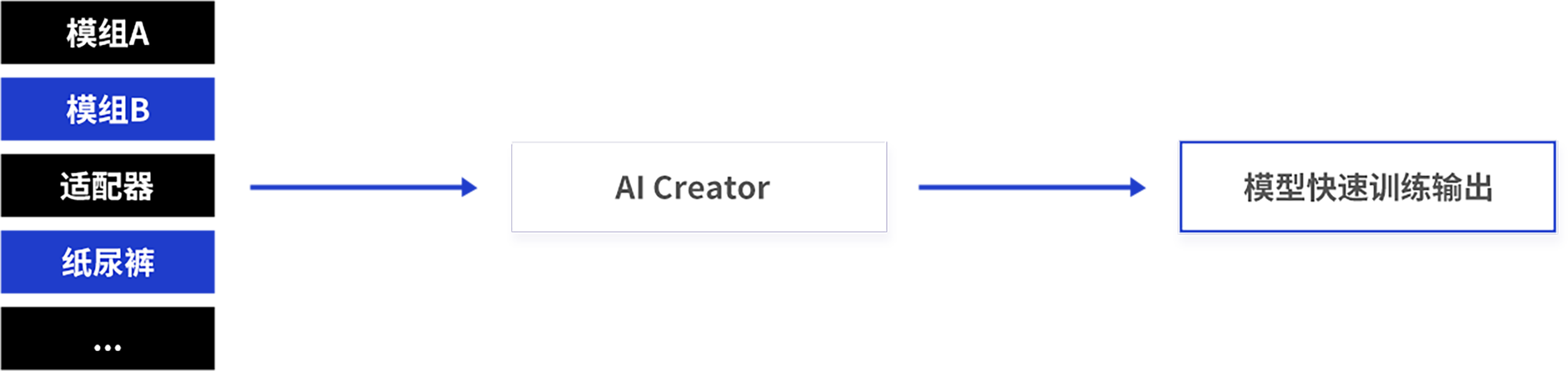

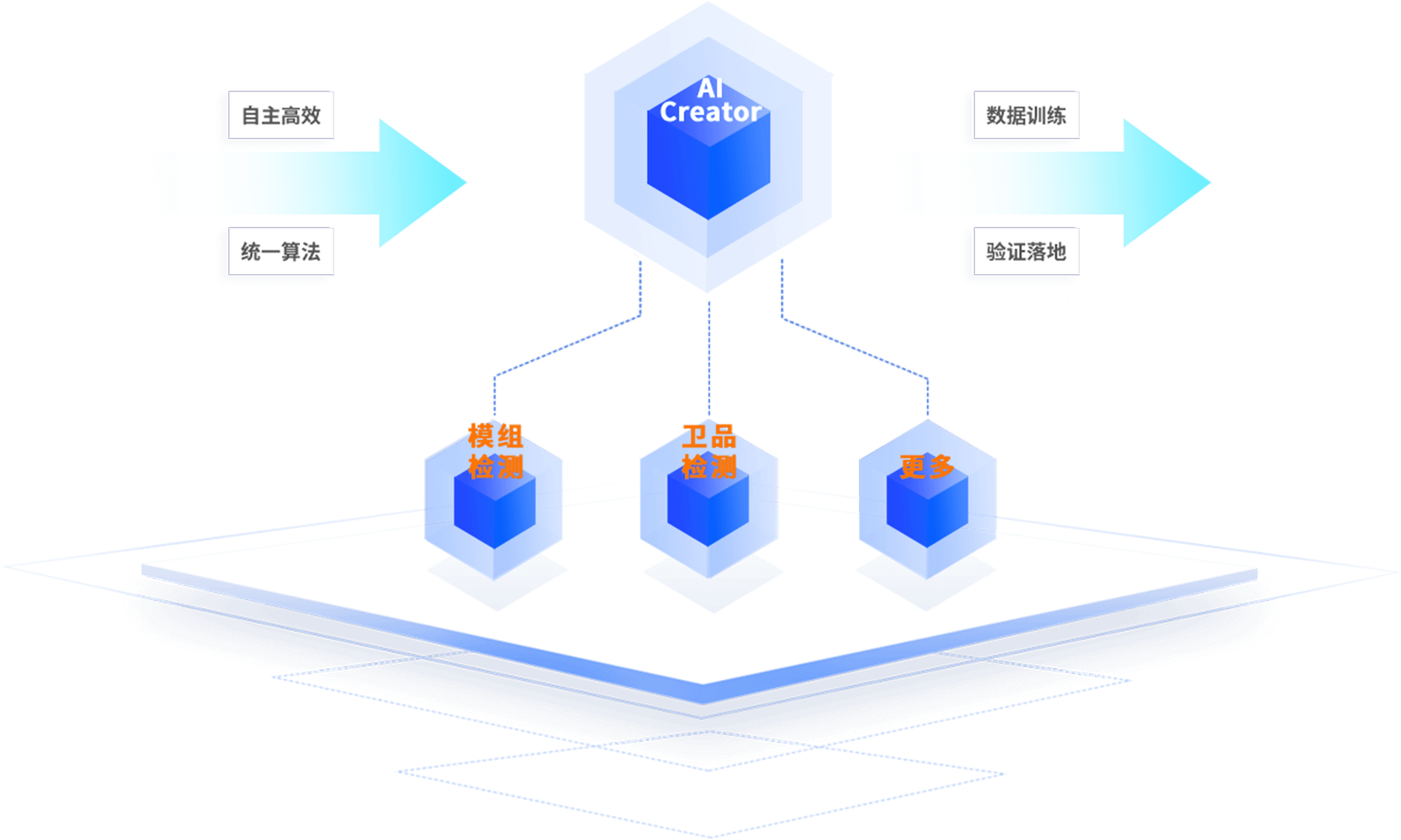

算法框架结构:

AI Creator快速验证检测需求

资料提交后我们将尽快评估需求,并联系您提供数据进行模型验证,我们将为您免费提供完整的检测需求验证报告,以使您快速落地检测项目。

您也可直接与我们联系18040321591

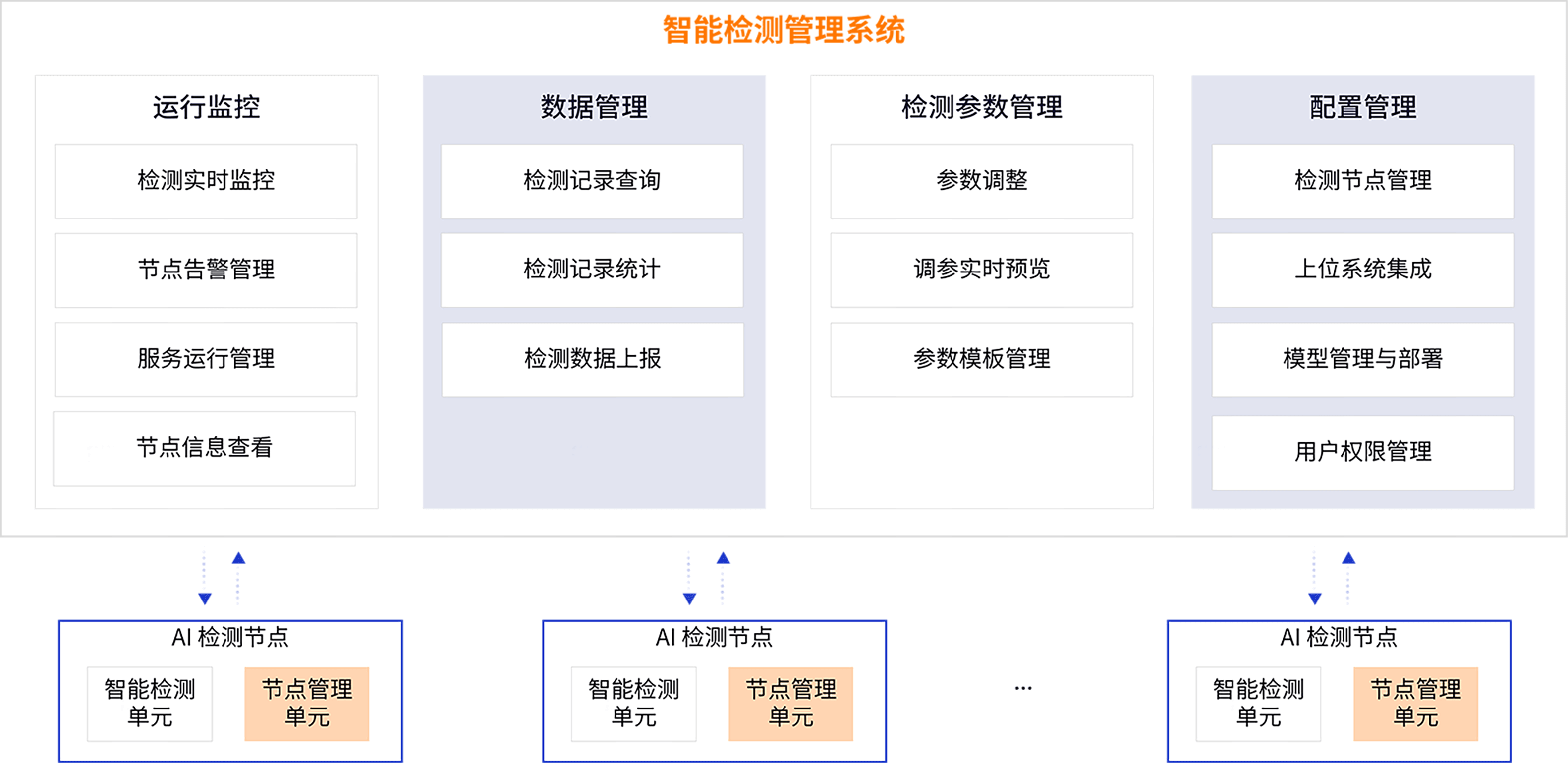

AidVision Industry 智能检测平台采用边缘计算架构,支持AI检测节点的高度弹性化部署,以及与用户生产制造系统和其它上位系统的无缝集成。

智能检测管理系统:

AI 检测节点:

应用场景

模组检测

基于AidLux工业智能平台及自监督深度学习算法,采用特有的相机镜头倾斜的成像方式,单工位对模组屏蔽罩的所有缺陷实现检测。

PCB检测

基于AidLux工业智能平台及自监督深度学习算法,通过视觉检测技术将智能终端连接成像设备完成图像采集,将算法部入智能终端中,实现PCB缺陷检测。

芯片检测

基于边缘计算系统架构,针对芯片生产线上的每一个检测点,部署一套基于AidLux平台的软硬一体化工业检测解决方案单元,辅以机电控制及运行管理单元,构建出完整的AI检测系统。

卫品检测

采用线扫设备与带传动机构相结合的形式,产品以800Pcs/min的速度运动,线扫成像设备无间断采集进行产品检测,产品缺陷种类多,检测精度高。

相关案例

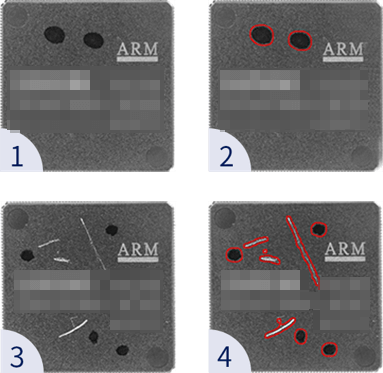

案例一: 模组缺陷检测案例

项目描述:

本方案研发采用特有的相机镜头倾斜的成像方式,单工位对模组屏蔽罩的所有缺陷实现检测,大大提高了检测效率和准确性,兼容检测产线多种材质和几十种大小屏蔽罩,并极速转产。

模组屏蔽罩缺陷种类繁多,检测要求高:

划痕长>0.5mm 、宽>0.15mm、脏污>0.1mm²、凹陷>0.15mm、凸起>0.15mm,二维码识别率>99.99%。

1)识别速度:40Pcs/min

2)检测数据:漏检<0.5% 过杀率<1%

3)检测缺陷类型:划痕、脏污、极反、凹陷、凸起、OCR检测、二维码识别

案例二: 卫品缺陷检测案例

项目描述:

本方案采用线扫设备与带传动机构相结合的形式,产品以1500Pcs/min的速度运动,线扫成像设备无间断采集来进行产品检测。

可检测缺陷种类多,且检测精度高:

脏污 > 0.2mm²、毛发长 > 0.3mm、压花和花纹缺失 > 0.5mm²、蚊虫 > 0.3mm、材料缺失 > 0.5mm²。

1)识别速度:1500Pcs/min

2)检测数据:漏检<0.05% 过杀率<0.2%

3)检测缺陷类型:蚊虫、毛发、脏污、压花检测、材料缺失检测

案例三: 代工厂快速换产案例

项目描述:

【案例一:模组缺陷检测】和【案例二:卫品缺陷检测】均使用Aid-Industry 自主高效工业检测解决方案,并充分发挥解决方案的软、硬件优势——两个案例均可直接在AidLux开发平台,使用同一算法进行数据训练,训练后模型也可直接验证部署,无需变更算法、也无需更换设备,即可实现跨行业跨品类检测(模组检测&卫品检测)快速验证落地。在代工厂场景中可帮助客户实现快速转产换产。

软件通用算法

AidLux开发平台,实现同一算法跨行业跨品类训练、部署、验证

硬件通用结构

AidLux AI检测系统,嵌入式部署,快速调试验证

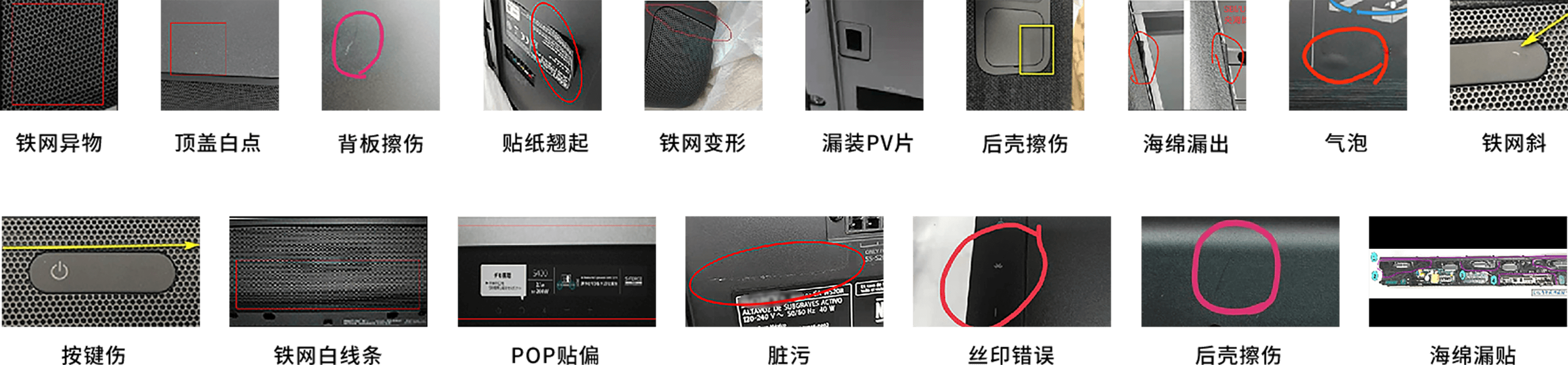

案例四: 音响表面缺陷检测案例

项目描述:

产品尺寸900×80×60mm,采用传送带输送配合抓取剔废机构,配备两处线扫成像系统和一处面阵成像系统以用来满足生产节拍。该项目检测种类多,材质复杂,精度要求高。

1)识别速度:3Pcs/min

2)检测数据:漏检<0.5%、过杀率<1%

3)检测缺陷类型:铁网划痕、铁网异物、铁网变形、白点、标签偏移、标签翘起、擦伤、脏污、装配漏装、丝印错误、鼓包气泡

更多跨行业跨品类检测案例

Robotics

Robotics Smart City

Smart City Industrial Inspection

Industrial Inspection More

More Rhino Pi

Rhino Pi AidLux

AidLux Edge AI Space

Edge AI Space Forum

Forum AI Model Optimizer

AI Model Optimizer Company Profile

Company Profile Join us

Join us